Công nghệ sản xuất nhựa ngày càng phát triển với nhiều quy trình khác nhau, từ khai thác nguyên liệu ban đầu đến tạo ra các sản phẩm nhựa hoàn chỉnh. Tuy nhiên, quá trình sản xuất này cũng tạo ra lượng nước thải lớn với nhiều chất độc hại, gây ảnh hưởng nghiêm trọng đến môi trường nếu không được xử lý đúng cách. Hãy cùng Biogency tìm hiểu chi tiết hơn về công nghệ này nhé!

8 công nghệ sản xuất nhựa phổ biến hiện nay

Nhựa là một trong những vật liệu phổ biến nhất trên toàn cầu, được ứng dụng rộng rãi trong nhiều lĩnh vực khác nhau. Công nghệ sản xuất nhựa hiện nay đóng vai trò quan trọng trong việc tạo ra sản phẩm, bộ phận và chi tiết cho các ngành công nghiệp đa dạng, với các phương pháp chế tạo đa dạng như:

Gia công CNC

Gia công CNC nhựa là một kỹ thuật gia công sử dụng máy tính điều khiển (CNC) để cắt, khắc, tạo hình các sản phẩm từ phôi nhựa. Máy CNC được lập trình để di chuyển các dụng cụ cắt theo các đường dẫn được xác định trước, tạo ra các chi tiết có độ chính xác cao theo yêu cầu thiết kế.

Gia công CNC nhựa giúp quá trình sản xuất được rút ngắn thời gian, gia công các chi tiết với độ chính xác cao, đáp ứng các yêu cầu khắt khe về kích thước và hình dạng. Công nghệ này cũng giúp tiết kiệm chi phí gia công cho các sản phẩm có số lượng ít hoặc phức tạp.

In 3D

In 3D là một công nghệ sản xuất mới nổi đang thay đổi cách thức sản xuất các sản phẩm từ nhựa. Loại công nghệ này sử dụng một mô hình kỹ thuật số để tạo ra sản phẩm ba chiều bằng cách đắp các lớp vật liệu liên tiếp lên nhau.

Quy trình in 3D là có chi phí in thấp, các thiết bị sử dụng trong quá trình in không đòi hỏi quá cao so với các quy trình in truyền thống. Tuy nhiên, phương pháp in 3D cần nhiều thời gian và nhân công hơn so với in hàng loạt.

>>> Xem thêm: Xây dựng bức tranh toàn cảnh về chất thải nhựa ở Việt Nam

Đúc Polymer

Công nghệ đúc polymer là một phương pháp sản xuất các sản phẩm từ nhựa bằng cách sử dụng khuôn để tạo hình vật liệu polymer nóng chảy. Quy trình đúc polymer ít tốn kém chi phí đầu tư lúc đầu, tuy nhiên chi phí xử lý sau đúc cao hơn vì cần sử dụng nhiều nhân công hoàn thiện thành phẩm.

Đúc quay

Công nghệ đúc quay là một phương pháp sản xuất các sản phẩm rỗng từ nhựa bằng cách sử dụng khuôn quay. Nhựa nóng chảy được đổ vào khuôn và khuôn được quay liên tục để phân phối đều nhựa trên thành khuôn. Khi nhựa nguội và rắn chắc, sản phẩm được lấy ra khỏi khuôn.

Công nghệ đúc quay là một công nghệ sản xuất hiệu quả và tiết kiệm chi phí, được sử dụng rộng rãi trong sản xuất sản phẩm gia dụng như thùng rác, bình chứa, chậu cây, sản phẩm công nghiệp như: thùng phuy, bồn chứa hay các sản phẩm y tế như là bình chứa dung dịch y tế, dụng cụ y tế,…

Ép phun

Công nghệ ép phun là phương pháp sản xuất nhựa bằng cách bơm nhiệt dẻo vào khuôn ép cho nhựa nóng chảy. Sau đó, khuôn được làm mát để nhựa rắn chắc và sản phẩm được lấy ra khỏi khuôn, loại bỏ phần dư thừa tạo thành phẩm.

Công nghệ ép phun này được sử dụng sản xuất những sản phẩm có chi tiết phức tạp, đòi hỏi sự chuẩn xác cao nên tiêu tốn nhiều thời gian sản xuất. Phương pháp này có chi phí đầu tư máy móc ban đầu khá cao, yêu cầu nhân công có kỹ thuật cao để sử dụng.

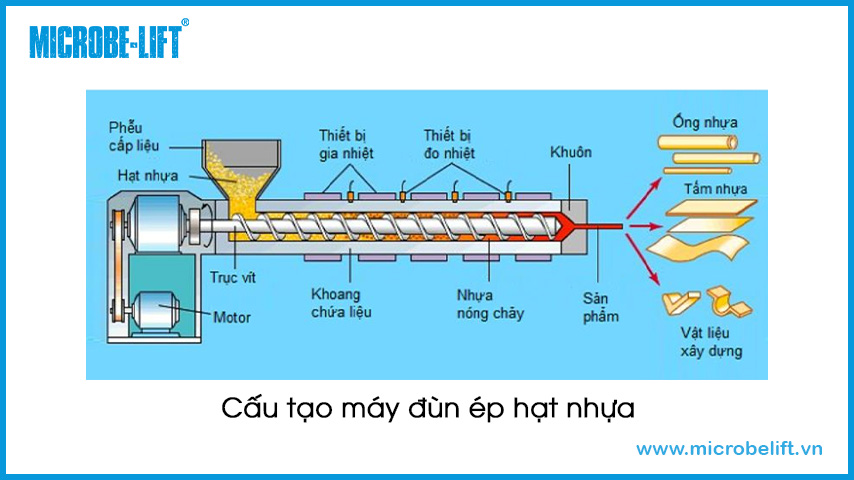

Đùn ép

Đùn ép nhựa là quá trình sản xuất các sản phẩm từ nhựa bằng cách sử dụng máy đùn ép để ép nhựa nóng chảy qua khuôn định hình. Nhựa nóng chảy được tạo ra từ máy đùn, sau đó được đẩy qua khuôn để tạo thành các sản phẩm có hình dạng mong muốn.

Phương pháp này phù hợp sử dụng sản xuất các sản phẩm nhựa có đường kính và tiết diện ngang cố định, dành cho sản phẩm dạng rồng, hình khối. Ứng dụng công nghệ đùn ép để sản xuất các sản phẩm dạng thanh, ống như thanh profile, ống nhựa, dây điện,…

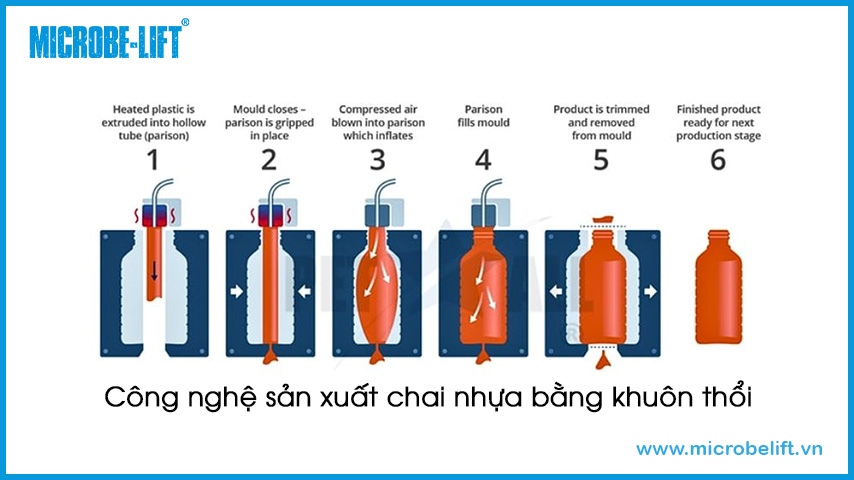

Khuôn thổi

Đây là phương pháp sản xuất các sản phẩm nhựa rỗng bằng cách sử dụng khuôn thổi để tạo hình nhựa nóng chảy. Nhựa nóng chảy được đưa vào khuôn thổi và được thổi phồng bằng khí nén để lấp đầy khuôn.

So với ép phun, ép thổi thì yêu cầu chi phí về dụng cụ và sản xuất của công nghệ khuôn thổi thấp hơn. Công nghệ khuôn thổi được sử dụng để sản xuất các sản phẩm chai, lọ như chai nước, chai nước ngọt, lọ thuốc, v.v.

Tạo hình chân không

Tạo hình chân không sản xuất nhựa bằng cách sử dụng lực hút chân không để kéo nhựa nóng chảy vào khuôn. Nhựa được nung nóng cho đến khi mềm dẻo, sau đó được đặt trên khuôn. Khuôn được hút chân không để loại bỏ không khí và tạo ra áp suất âm, kéo nhựa nóng chảy vào khuôn để tạo thành hình dạng mong muốn.

Công nghệ này thì chi phí vận hành không cao, khuôn có thể được làm từ các vật liệu khác nhau như kim loại, nhựa, gỗ. Cách sản xuất nhựa này thường được sử dụng để sản xuất ra các loại khay nhựa, bao bì, vỏ thuyền,…

Xử lý nước thải trong sản xuất nhựa

Nước thải nhựa có những đặc trưng nhất định mà chúng cần được nhận biết và xử lý một cách hiệu quả để giảm thiểu tác động tiêu cực đến môi trường.

Dưới đây là một số loại nước thải đặc trưng:

- Nước thải từ công đoạn pha màu, loại bỏ phần dư thừa để cho ra thành phẩm cuối cùng.

- Nước thải từ công đoạn vệ sinh thiết bị, nhà xưởng..

- Nước thải từ công đoạn giải nhiệt cho đường ống, thiết bị máy móc.

- Nước thải từ bếp ăn của nhà máy sản xuất.

- Nước thải từ quá trình vệ sinh của công nhân viên làm tại nhà máy.

- v..v..

Từ các quy trình sản xuất nhựa khác nhau sẽ cho ra các loại nước thải chứa tạp chất khác nhau, đặc trưng là hàm lượng COD cao, tỷ lệ BOD/COD thấp, COD khó phân hủy, nhiều Nitơ, Photpho, chất hoạt động bề mặt và vi sinh vật gây bệnh nguy hiểm.

Việc kiểm soát và xử lý nước thải hiệu quả là khía cạnh quan trọng, các công ty cần quan tâm nhằm tránh gây ra nhiều ảnh hưởng tiêu cực đến môi trường và sức khỏe con người. Có nhiều công nghệ xử lý nước thải khác nhau, được áp dụng cho từng loại nước thải cụ thể và yêu cầu xử lý khác nhau. Sau đây là công nghệ xử lý nước thải phổ biến hiện nay:

- Tại song chắn rác – bể tách mỡ: Tại đây song chắn sẽ giữ lại các cặn rác và các chất nhựa không tan từ nước thải.

- Tại bể điều hòa: Nước thải tiếp tục di chuyển đến bể điều hòa và được xáo trộn liên tục để không xảy ra sự phân hủy hữu cơ và được kiểm soát các thông số khác.

- Tại bể keo tụ – tạo bông: Diễn ra hai quá trình đó là keo tụ nhằm phá vỡ trạng thái bền của hạt keo và tạo bông nhằm kết dính các hạt keo nhỏ thành các hạt keo lớn hơn.

- Tại bể lắng 1: Các cặn bẩn sau khi đã keo tụ – tạo bông sẽ được lắng xuống và đưa ra ngoài để xử lý (nén bùn – phơi bùn). Phần nước thải được đưa vào bể hiếu khí Aerotank.

- Tại bể Aerotank: Oxy hòa tan được cấp liên tục trong bể này thông qua hệ thống thổi khí, sục khí. Sau khi xảy ra quá trình xử lý nước thải sinh học tại đây, vi sinh vật sẽ phân hủy các chất ô nhiễm hữu cơ như BOD, COD, TSS,… thành CO2 và nước. Để vi sinh vật phân hủy hiệu quả, kỹ sư vận hành cần kết hợp sử dụng thêm các yếu tố sau đây:

+ Nên bổ sung thêm các vật liệu để tăng khả năng tiếp xúc giữa nước thải và vi sinh vật, tạo điều kiện để vi sinh vật bám dính và phát triển tốt hơn.

+ Kiểm soát các điều kiện môi trường, đặc biệt là độ pH, độ kiềm để vi sinh vật có điều kiện thuận lợi nhất để phát triển và xử lý chất gây ô nhiễm.

+ Để thúc đẩy quá trình xử lý nước thải sản xuất nhựa diễn ra nhanh hơn, cần bổ sung định kỳ dòng men vi sinh Microbe-Lift IND để tăng mật độ vi sinh vật có trong bể. - Sau khi các chất ô nhiễm hữu cơ được xử lý, nước thải sẽ được chảy qua bể lắng số 2.

- Tại bể lắng 2: Bùn thải phát sinh từ quá trình xử lý sinh học sẽ được lắng xuống. Một phần bùn sẽ được tuần hoàn về bể Aerotank và tiếp tục xử lý chất ô nhiễm, phần dư thừa sẽ được thải bỏ.

- Tại bể khử trùng: Các vi sinh/vi khuẩn sẽ được xử lý về mật độ cho phép trước khi đưa nước thải đạt chuẩn ra môi trường.

Công nghệ sản xuất nhựa đóng vai trò rất quan trọng trong việc tạo ra các sản phẩm nhựa đa dạng. Lựa chọn công nghệ và cách xử lý nước thải phù hợp sẽ quyết định đến hiệu quả và tính bền vững cho ngành công nghiệp nhựa. Bạn có thể tham khảo Microbe-Lift IND – sản phẩm men vi sinh 100% từ Mỹ của nhà Biogency qua Hotline: 0909 538 514 để được tư vấn nhé!

>>> Xem thêm: Công nghệ xử lý nước thải sản xuất nhựa